取样和样品传输

2015-03-12 11:29:21来源:昶艾电子 点击:

当在线分析仪器的传感元件不直接安装在工艺管道或设备中时,都需要配备样品处理系统。样品处理系统是将一台或多台在线分析仪器的源流体、排放点连接起来的系统,其作用是保证分析仪在最短的滞后时间内得到有代表性的样品,样品的状态(温度、压力、流量和清洁程度)适合分析仪所需要的操作条件。

样品处理系统可以实现下述基本功能:样品提取、样品传输、样品处理、样品排放。这些基本功能也是样品系统的主要构成环节和样品在系统中的基本流程。

在线分析仪器能否用好,往往不在分析仪自身,而取决于样品处理系统的完善程度和可靠性。因为分析仪无论如何复杂和精确,分析精度都要受到样品的代表性、实时性和物理状态的限制。事实上,样品处理系统使用中晕倒的问题往往比分析还要多,样品处理系统的维护量也往往超过分析仪本身。所以,要重视样品处理系统的作用,至少要把它放在和分析仪等同的位置上来考虑。

对样品处理系统的基本要求可归纳如下:

①使分析仪得到的样品与管线或设备中源流体的组成和含量一致;

②样品的小号量最少;

③易于操作和维护;

④能长期可靠工作;

⑤系统构成尽可能简单;

⑥采用快速回路以减少样品传送滞后时间。

取样和取样探头

取样点的选择

在工艺管线上选择分析仪取样点的位置时,应遵循下述原则,最佳位置可能是一下各点中某几点的权衡和折衷:

①取样点应位于能反映工艺流体性质和组成变化的灵敏点上;

②取样点应位于对过程控制最适宜的位置,以避免不必要的工艺滞后;

③取样点应位于可利用工艺压差构成快速循环回路的位置;

④取样点应选择在样品温度、压力、清洁度、干燥度和其他条件尽可能接近分析仪要求的位置,以便使样品处理部件的数目减至最小;

⑤取样点的位置应易于从扶梯或固定平台接近;

⑥在线分析仪的取样点和实验室分析的取样点应分开设置。

一般认为,在大多数气体和液体管线中,从产生良好混合的湍流位置上取样,可保证样品真正具有代表性。因为气体或液体混合物除非有湍流存在,是不容易达到完全混合的。取样点可选在一个或多个90°弯头之后,紧接最后一个弯头的顺流位置上,或选在节流元件下游一个相对平静的位置上(不要紧靠节流元件)。

尽可能避免以下情况。

①不要在一个相当长而直的管道下游取样,因为这个位置流体的流动往往呈层流状态,管道横截面上的浓度梯度会导致样品组成的非代表性。

②避免在可能存在污染的位置或可能积存有气体、蒸气、液态烃、水、灰尘和污物的死体积处取样。

③不要在管壁上钻孔直接取样。如果在管壁上钻孔直接取样,一是无法保证样品的代表性,不但流体处于层流或紊流状态时是这样,处于湍流状态时也难以保证取出样品的代表性;二是由于管道内壁的吸收或吸附作用会引起记忆效应,当流体的实际浓度降低时,又会发生解吸现象,使样品的组成发生变化,特别是对微量组分进行分析时(如微量水、氧、一氧化碳、乙炔等),影响尤为显著。所以,样品均应当用插入式取样探头取出。

取样探头类型的选择

①对于含尘量<10mg/m3 的气体样品和洁净的液体样品,可采用直通式(敞开式)探头取样。直通式取样探头一般是刨口呈45°角的杆式探头,开口背向流体流动方向安装,利用惯性分离原理,将探头周围的颗粒物从流体中分离出来,但不能分离粒径较小的颗粒物。在线分析中使用的取样探头大多是这种探头。

②当液样中含有少量颗粒物、粘稠物、聚合物、结晶物时,易造成堵塞,可采用不停车带压插拔式探头取样。这种探头也可用于含有少量易堵塞物(冷凝物、粘稠物)的气体样品。

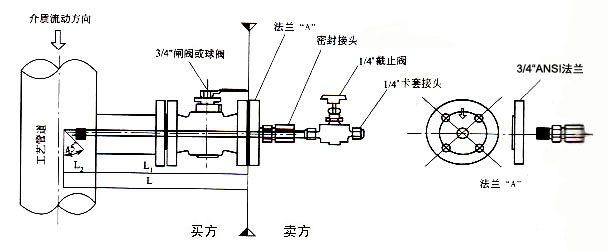

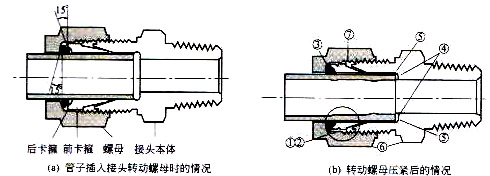

图15-1所示的取样探头就是一种不停车带压插拔式取样探头,又称可拆探管式取样探头,可在工艺不停车的情况下,将取样管从带压管道中取出来进行清洗。它是在直通式探头装增加一个密封接头和一个闸阀(或球阀)构成的。

图15- 1 可拆探管式取样探头结构

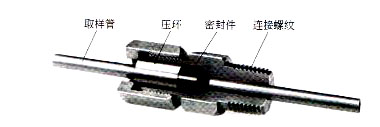

密封接头的结构见图15-2。其结构可分为两部分,其一是取样管的夹持和固定部分,采用卡套式压紧结构;其二是与闸阀法兰的连接部分,采用螺纹连接方式,依靠密封件实现两者之间的密封。安装时注意应使取样管的坡口朝向和法兰上的箭头指向(流体流动方向)一致。为便于插拔操作和保证安全,取样管的前端焊有一块凸台,以免取样管在拔出过程中被管道内的压力吹出,发生安全事故,当凸台到达盲法兰盘端部时,即可将闸阀关闭,然后将密封接头旋开,将取样管取出。

③对于含尘量较高(>10mg/ m3)的气体样品,可采用过滤式探头取样。

图15-2 密封接头的结构

所谓过滤式取样探头是指带有过滤器的探头,过滤元件视样品温度分别采用烧结金属或陶瓷(<800℃)、碳化硅(>800℃)、刚玉Al2O3(>1000℃)。探头的设计应考虑利用流体冲刷达到自清扫的目的。

过滤器装在探管头部(工艺管道内)的称为内置过滤器式探头,装在探管尾部(工艺管道外)的称为外置过滤器式探头。内置过滤器式探头的缺点是不便于将过滤器取出清洗,只能靠反吹方式进行吹洗,过滤器的孔径也不能过小,以防微尘频繁堵塞。这种探头用于样品的初级粗过滤比较适宜。普遍使用的是外置过滤器式探头,这种探头可以很方便地将过滤器取出进行清洗。当用于烟道其取样时,由于过滤器置于烟道之外,为防止高温烟气中的水分冷凝对旅行呢造成堵塞,对过滤部件应采用电加热或蒸汽加热方式保温,是取样烟气温度保持在其露点温度以上。这种探头广泛用于锅炉、加热炉、焚烧炉的烟道气取样。

④脏污液样不得采用过滤式探头,因为湿性污物附着力强,难以靠流体的冲刷达到自清洗目的。一般是采用口径较大的直通式探头,将液体取出后再加以除污。

⑤对于乙烯裂解气,催化裂化再生烟气、硫磺回收尾气、煤或重油气化气、水泥回转窑尾气等复杂条件样品对的取样,应采用特殊设计的专用取样装置。

探头规格、插入长度及方位的选择

直通式取样探头一般采用316不锈钢管材质作,探头内部的容积应限制其尺寸尽可能减少。探头的规格一般有如下几种:

6mm或1/4"OD Tube——用于气体样品;

10mm或3/8"OD Tube——用于液体样品;

3mm或1/8"OD Tube——用于需气化传送的液体样品;

12mm或1/2"OD Tube——用于快速循环回路、含尘量较高的气样和叫脏污的液样。

探头的长度主要取决于插入长度,为了保证取样品的代表性,一般认为插入长度至少等于管道内径的1/3。EEMVA No.138标准推荐的插入长度为:

最小长度:30mm;

最大长度:(0.56d+10)mm(d为管道内径)。

取样探头的插入方位应作如下考虑。

水平管道:气体取样,探头应从管道顶部插入,以避开可能存在的凝液或液滴;液体取样,探头应从管道侧壁插入,以避开管道上部可能存在的蒸气和气泡,以及管道底部可能存在的残渣和沉淀物。

垂直管道:从管道侧壁插入,液体应从由下至上流动的管段取出,避免下流液体流动不正常时的气体混入。

设计和制作探头时的注意事项

主要应注意以下问题。

①取样探头应通过带法兰的T形短管接头固定。

②所用的材料、T形接头组件的一部分加以考虑,截止阀以闸阀或球阀为宜。当样品为高压气体时,可考虑采用双截止阀系统,这是一种双重隔离的附加保护措施。

③取样截止阀应作为探头组件的一部分加以考虑,截止阀以闸阀或球阀为宜。当样品为高压气体时,可考虑采用双截止阀系统,这是一种双重隔离的附加保护措施。

④取样探头应有足够的机械强度,在工艺流体中保持刚性固定。当流体速度快、流动力大时,如探头较细,可套上加强管加以保护。

⑤法兰上应标注探头位号和工艺管道流体流动方向。

⑥在设计探头时应注意,防止因共振效应而断裂。

样品传输

样品传输的基本要求

①传输滞后时间不得超过60s,这就要求分析仪至取样点的距离尽可能短,传输系统的容积尽可能小,样品流速尽可能快(1.5~.35m/s之间为宜)。

②如果在分析仪允许通过的流量下,时间之后超过60s,则应采用快速回路系统。

③传输管线最好是笔直地到达分析仪,只有最小数目的弯头和转角。

④没有死的支路和死体积。

⑤对含有冷凝液的气体样品,传输管线应保持一定坡度向下倾斜,最低点应靠近分析仪并设有冷凝液收集罐。倾斜破度一般为1:12,对于粘滞冷凝液可增至1:5。

⑥防止相变,即在传输过程中,气体样品完全保持为气态,液体样品完全保持为液态。

⑦样品管线应避免通过极端的温度变化区,它会引起样品条件无控制的变化。

⑧样品传输系统不得有泄露,以免样品外泄或环境空气侵入。

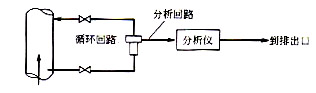

快速回路是指加快样品流动以缩短样品传输滞后时间的管路。快速回路的构成形式通常有两种,即返回到装置的快速循环回路和通往废料的快速旁通回路。

⑴返回到装置的快速循环回路

返回刀装置的快速循环回路简称快速循环回路(fast circulating loop),它是利用工艺管线中的压差,在其上、下游之间并联一条管路,样品从工艺引出又返回工艺的循环系统,分析仪所需样品从回路上接近分析仪的某一点引出,见图15-3.

快速旁通回路通常用于下述场合:

①样品排放不会造成环境危险和污染时;

②当将样品返回工艺不现实时,如减压后的气体=液体气化后的蒸气等;

③样品回收成本高于其本身价值时,将其返回工艺是不经济的;

④将样品返回工艺可能导致污染或降解时,如多流路测量的混合样品等。

样品传输管线

1)管材和管件

样品传输管线使用的管材和管件应符合以下要求。

①样品传输管线应优先选用316不锈钢无缝Tube管,管子应经过退火处理,其优点是:

a.316不锈钢不会与样品流路中的组分发生化学反应,并且具有优良的耐腐蚀性能;

b.无缝钢管与焊接钢管比较,内壁光滑,对样品的吸附作用很少,耐压等级高;

c.Tube管采用压接接头连接,密封性能好,死体积小;

d.退火处理的管子挠性高,便于弯曲施工和压接连接。

②管子的连接应采用压接方式,使用双卡套式压接接头,管件(接头、阀门)材质、规格应与管子相同和匹配。

③避免使用非金属管子和管件,除非它们的物理化学特性有明显优势并取得用户允许。

④紫铜管子和管件只能用于气动系统和伴热系统,不得用于样品传输。

(2)管径尺寸的确定

由于样品系统的流量与工艺物流相比是很小的,受传输滞后时间的限制,其管径樱井可能减小。管径尺寸一般可根据经验确定:

气体样品采用6mm或1/4"OD Tube管;

液体样品采用10mm或3/8"OD Tube管;

快速循环回路或脏污样品采用12mm或1/2"OD Tube管。

(3)管壁厚度的确定

管子的承压能力与壁厚有关,而且受温度的制约。一般工程设计中对样品管线管壁厚度的要求是:

∮3×0.7 或1/8"×0.028

∮6×1.0 或1/4"×0.035

∮10×1.0或3/8"×0.035

∮12×1.5或1/2"×0.049

(4) 吹洗设施的配备

在下述情况下。应对样品管线和部件配备吹洗设施:

①样品运动黏度高于500cSt(1cSt=1mm2/s )时(在38℃下);

②可能出现凝固或者结晶的样品;

③腐蚀性或有毒性样品;

④用户规定的其他场合。

吹洗介质可采用氮气或蒸汽,应从取样点邻近的下游引入,特别要注意对系统中附加的独立部件(如并联双过滤器等)的吹洗。

Tube管和管接头

Pipe管和Tube管的区别

Pipe管和Tube管是两种规格系列咧的管子,其管径尺寸、连接方式、表示方法和使用范围均不相同。

①Pipe管是大管径的管子,管径一般在15~1500mm(1/2~60in)之间。也有小于或大于此范围的Pipe管,但使用量很少。而Tube管是小管径的管子,管径一般在1/8~1/2in(3~12mm)之间。

②Pipe管的连接方式有法兰连接、螺纹连接和焊接连接三种,大多数场合用法兰连接,低压场合允许用螺纹连接。而Tube管的管壁很薄,不允许在上面套螺纹,经过退火处理后,采用卡套方式连接,也叫压接连接。

③Pipe管用公称直径DN表示管子的管径规格。公称直径既不等于管子的外径,也不等于管子的内径,它是管路系统中所有组成件(包括管子、法兰、阀门、接头等)通用的一个尺寸数字,同一公称直径的管子、法兰、阀门、接头之间可以相互连接,而不管其他尺寸(外径、内径、壁厚等)是否相同。简而言之,采用公称直径后,使得管子和管件之间的连接得以简化和统一,这也就是Pipe管用DN表示管径的原因所在。

Tube管用外径OD表示管子的管径规格,如1/4in OD Tube 表示外径为1/4英寸的Tube管。因为Tube管采用卡套方式连接,这种连接方式关心的是外径,外径相同的管子和管件之间可以用卡套连接起来,这就是Tube管用OD表示管径的原因所在。

④Pipe管的壁厚是标准的,一般用壁厚系列号(英文缩写为Sch.NO.——Schedule Number)来表示,Sch.No.也称为耐压级别号,从Sch.No.5到Sch.No.160。不同管径或材质的管子,各有其标准壁厚系列。或者说,Sch.No.相同但管径或材质不同的管子,其实际壁厚并不相同。

Tube管的壁厚用实际厚度尺寸(英寸或mm)表示。

⑤Pipe管应用十分广泛,工艺管道和公用工程管道均采用Pipe管。而Tube管仅用于仪表系统的测量管路、气动信号管路和在线分析仪的样品呢管路中。

常用Tube管的类型、规格和有关参数

常用的Tube管有以下几种:按材质分,主要有316不锈钢和304不锈钢两种;按成型工艺分,有无缝钢管(先热轧后冷拔而成)和焊接钢管(用带钢焊接而成)两种;按其外径和壁厚尺寸采用的计量单位制分,有英寸制Tube管米制Tube管两种。

常用Tube管的外径和壁厚、最高允许工作压力及其温度降级系数见表15-1至表15-5。

表15-1 常用米制Tube管的规格和最高允许工作压力(bar)(材料316SS或6Mo)

|

Tube外径/mm |

壁厚/mm |

||||

|

0.5 |

0.7 |

1.0 |

1.5 |

2.0 |

|

|

6 |

205 |

310 |

515 |

725 |

|

|

8 |

5 |

225 |

410 |

530 |

|

|

10 |

170 |

180 |

310 |

490 |

|

|

12 |

130 |

150 |

245 |

375 |

480 |

|

16 |

|

|

160 |

245 |

350 |

注:1.表中的工作压力系ASTM A-269实测值,安全系数为4:1 [安全系数=胀破(炸裂)压力:工作压力]。

2.表中的工作压力在Tube管温度-20~+100℃范围内有效,如温度升高,应乘以温度降级系数。见表15-2。

表15-2 米制Tube管温度降级系数

|

Tube温度 |

温度降级系数 |

||

|

℉ |

℃ |

316SS |

304SS |

|

100 |

38 |

1.00 |

1.00 |

|

200 |

93 |

1.00 |

0.84 |

|

300 |

149 |

1.00 |

0.75 |

|

400 |

204 |

0.97 |

0.69 |

|

500 |

260 |

0.90 |

0.65 |

|

600 |

316 |

0.85 |

0.61 |

|

700 |

371 |

0.82 |

0.59 |

|

800 |

427 |

0.80 |

0.56 |

|

900 |

482 |

0.78 |

0.54 |

|

1000 |

538 |

0.77 |

0.52 |

|

1100 |

593 |

0.62 |

0.47 |

|

1200 |

649 |

0.37 |

0.32 |

注:例如12mm外径×1.00壁厚无缝316SS Tube管,在室温下工作压力为245bar(见表15-1)。如果在800℉(427℃)温度下工作,其温度降级系数为0.80(见表15-2),则在该温度下的最大允许工作压力为245bar×0.80=196bar。

表15-3 常用英寸制Tube管的规格最高允许工作压力(psi,磅/英寸2)(316或304无缝钢管)

|

Tube外径/ in |

壁厚/in |

||||

|

0.028 |

0.035 |

0.049 |

0.065 |

0.083 |

|

|

1/8 1/4 3/8 1/2 |

8600 4000 |

10900 5100 3300 2500 |

7500 4800 3500 |

10300 6600 4800 |

6300 |

表15-4 常用英寸制Tube管的规格和最高允许工作压力(psi) (316或304焊接钢管)

|

Tube外径/ in |

壁厚/in |

||||

|

0.028 |

0.035 |

0.049 |

0.065 |

0.083 |

|

|

1/8 1/4 3/8 1/2 |

7300 3400 |

9300 4400 2800 2100 |

6400 4100 3000 |

8700 5600 4100 |

5300 |

注:1.表15-3和表15-4中数据符合ASME/ANSI B31.3化工装置和炼油厂配管标准(1987年版)

2.工作压力值是在环境温度(72℉或22℃)下的压力值,其温度降级系数见表15-5。

3.压力安全系数为4:1。

4.单位换算 lin=25.4mm,1psi=6.89kPa≈0.07bar。

表15-5 英寸制Tube管温度降级系数

|

Tube温度 |

温度降级系数 |

||

|

℉ |

℃ |

316SS |

304SS |

|

100 200 300 400 500 600 700 800 900 1000 1100 1200 |

38 93 149 204 260 316 371 427 482 538 593 649 |

1.00 1.00 1.00 0.97 0.90 0.85 0.82 0.80 0.78 0.77 0.62 0.37 |

1.00 0.84 0.75 0.69 0.65 0.61 0.59 0.56 0.54 0.52 0.47 0.32 |

注:例如1/2"外径×0.049壁厚(约为12.7mm外径×1.25mm壁厚)的无缝316SS Tube管,在室温下工作压力为3500psi(约为245bar)。如果在800℉(427℃)温度下操作,其温度降级系数为0.80,在该温度下,最大允许工作压力为3500psi×0.80=2800psi(约为196bar)。

Tube管使用的管接头

Tube管使用的管接头的种类繁多,但可归纳为以下几个大类。

①中间接头(Union)用于Tube管和Tube管之间的连接,或者说两边均采用卡套连接的接头。主要有以下几种:

直通中间接头 Union

三通中间接头 Union Tee

四通中间接头 Union Cross

弯通中间接头 Union Elbow(90°和45°弯通两种)

穿板接头 Bulkhead Union

②异径接头(Reducing Union)用于不同管径Tube管之间的连接,俗称大小头,也是一种中间接头。

③终端接头(Connector)用于Tube管和仪表、辅助设备等的连接。这种接头,一边采用卡套和Tube管连接,以便采用螺纹和仪表、辅助设备等连接,是Tube管终端处的连接件,所以称为终端接头。只要有以下几种:

直通终端接头 Connector

三通终端接头 Connector Tee

弯通终端接头 Connector Elbow(90°和45°弯通两种)

穿板终端接头 Bulkhead Connector

④压力表接头(Gauge Connector)用于Tube管和压力表之间的连接,也是一种终端接头。主要有直通(Gauge Connector)和三通(Gauge Connector Tee)两种。

其他如短管接头(Adapter)、管堵头(Plug)、管帽(Cap)等,不在是、赘述。

如果从连接方式分,Tube管使用的管接头有两种连接方式。

⑴卡套式连接

卡套式连接用于接头和Tube管的连接,它是靠圆环形卡箍的压紧力实现连接和密封的,所以也叫压接式连接。圆环形卡箍有单卡箍(单卡套,Single Ferrule)和双卡箍(双卡套,Twin Ferrule)两种。

⑵螺纹式连接

螺纹式连接用于接头和仪表、辅助设备等的连接,常用的螺纹有以下两种。

①圆锥管螺纹 有NPT螺纹(60°牙形角)和BSPT螺纹(55°牙形角)两种。圆锥管螺纹带有一定的锥度(锥度角1°47'),越拧越紧,利用其本身的形变就可以起到密封作用,所以也叫“用螺纹密封的管螺纹”。实际使用时,一般要加密封剂,如PTFE带、化合管封剂等,以防出现泄漏。

②圆柱管螺纹 有Straight螺纹(60°牙形角)和BSPT螺纹(55°牙形角)两种。圆柱管螺纹不带锥度,是一种直形的管螺纹,本身无密封作用,所以也叫“非螺纹密封的管螺纹”。连接时靠垫圈(垫片)实现密封。

此外,在接头外表面上的螺纹叫阳螺纹,用M(Male)标注;在接头内表面上的螺纹叫阴螺纹,用F(Female)标注。顺时针旋转拧紧的螺纹叫右旋螺纹,反时针旋转拧紧的螺纹叫左旋螺纹,左旋螺纹的其型号后标注LH,右旋螺纹不标注。

Tube管接头使用的螺纹大多为NPT圆锥管螺纹,出一部分气瓶上采用左旋螺纹外,其他场合一般均为右旋螺纹。

由于Tube管使用的管接头种类繁多,管接头生产厂家的型号、规格编制方法又不一致,本手册不再提供这方面的资料。其实,根据所需管接头的尺寸、类型和连接方式,就可以按照产品样本方便地对管接头进行选择。

卡套式管接头

卡套式管接头(Tube Fittings)是一种用于连接Tube管的接头(从其英文名称也可看出这一点)。它是靠圆环形卡箍的压紧力实现连接和密封的,所以也叫压接接头。卡套式管接头有单卡套(Single Ferrule)和双卡套(Twin Ferrule)两种,图15-5是双卡套管接头的结构和工作原理。

图15.5 双卡套管接头的结构和工作原理

通过顺时针转动螺母产生的推力,驱动两个卡箍向着接头本体方向前进,在本体锥形口、前卡箍、后卡箍三者的相互挤压作用下,在Tube管上压出两个小时的锥形面,依靠前、后卡箍与Tube管两个锥形面之间的压紧力实现了连接和密封。

使用卡套式管接头进行连接时应注意以下几点。

①连接前对Tube管进行检查,管子必须圆整,管端无毛刺,表面无明显缺陷。

②将Tube管插入接头中,并确保卡套内的管子已插到位,用手拧紧螺母。建议在螺母六角和接头主体之间画一条标线,作为螺母转动起始点的基准线。

③切勿用老虎钳夹着管子插入接头,老虎钳会在管子上留下印迹或刮痕,甚至使管子变成椭圆形,容易造成泄露。

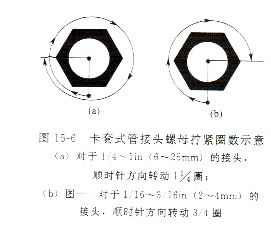

④用扳手沿顺时针方向拧紧螺母,对≥1/4in(6mm)的接头,需要转动11/4圈;<1/4in(6mm)的接头,需要转动3/4圈,如图15-6所示。

⑤如需断开并重新连接,记下原来拧紧位置,用扳手将连接断开。重新装配时,将螺母拧紧到原来位置,再用扳手轻轻拧紧,直至感到力矩稍微增大即可。

蒸汽伴热

伴热保温和隔热保温

伴热保温(Heat Tracing)是指利用蒸汽伴热管、电伴热带对样品管线加热来补充样品在传输过程中损失的热量,以维持样品温度在某一范围内。隔热保温(Thermal Insulation)是指为了减少样品在传输过程中向周围环境散热,或从周围环境中吸热,在样品管线外表面采取的包覆措施,也可以说是为了保证样品在传输过程中免受周围环境温度影响而采取的隔离措施。

样品传输管线往往需要伴热或隔热保温,以保证样品相态和组成不因温度变化而改变。样品传输过程中一个明显的温度变化来源是天气的变化,我国处于大陆性季风带,冬夏极端温度之差往往高达60℃以上。此外,还必须考虑直接太阳辐射的加热效应,在夏季阳光暴晒下,样品管线表面温度有时可达80~90℃。因此,在样品传输设计中必须考虑环境温度变化对样品相态和组成的影响。

气样中含有易冷凝的组分,应伴热保温在其露点以上;液样中含有易气化的组分,应隔热保温在其蒸发温度以下或保持压力在其蒸气压以上。微量分析样品(特别是微量水、微量氧)必须伴热输送,因为管壁的吸附效应随温度降低而增强,解吸效应则呈相反趋势。易凝析、结晶的样品也必须伴热传输。总之,应根据样品的条件和组成,根据环境温度的变化情况,合理选择保温方式,确定保温温度。

伴热保温的方式有蒸汽伴热和电伴热两种。

蒸汽伴热的优点和缺点

蒸汽伴热的优点是:温度高,热量大,可迅速加热样品并使样品保持在较高温度。其缺点如下。

①蒸汽伴热系统因蒸汽管径偏细,气压不能太高和存在立管高度的变化,有效伴热长度受到很大的限制,以致样品管线较长或重负荷伴热时,不得不采用分段伴热的做法。根据国外资料,蒸汽伴热的最大有效伴热长度为100ft(30.48m),因此,对于60m长的样品管线,一般要分两段伴热。

②蒸汽压力的波动会导致温度的较大幅度变化,供气不足甚至短时中断也时有发生,难以达到样品管线伴热温度均衡、稳定的要求。

③样品管线采用蒸汽伴热时,对伴热温度进行控制是非常困难的,或者说是不可控的(对样品处理箱可采用温控阀控温)。

伴热蒸汽和保温材料

伴热蒸汽有低压过热蒸汽和低压饱和蒸汽两种,低压饱和蒸汽有关参数见表15-6。

表15-6 饱和蒸汽主要物理性质 (SH 3126—2001)

|

饱和蒸汽压力/MP啊(A) |

温度t/℃ |

冷凝潜热H/(kj/kg) |

|

1 |

179.038 |

481.6×4.1868 |

|

0.6 |

158.076 |

498.6×4.1868 |

|

0.3 |

132.875 |

517.3×4.1868 |

表15-7 不同大气温度下的隔热层厚度 (SH 3126-2001)

|

大气温度 |

蒸汽压力/MPa(A) |

隔热层厚度δ |

|

-30℃以下 |

1 |

30mm |

|

-30℃~-15℃ |

0.6 |

20mm |

|

-15℃以上 |

0.3 |

20mm |

|

0℃以上 |

1 |

10mm |

蒸汽伴热方式有重伴热和轻伴热两种。重伴热是指伴热管和样品管直接接触的伴热方式,轻伴热是指伴热管和样品管不直接接触或在两者之间加一层隔离层。重伴热和轻伴热的结构如图15-7所示。

图15-7 重伴热和轻伴热的结构示意

当样品易冷凝、冻结、结晶时,可采用重伴热;当重伴热可能引起样品发生聚合、分解反应或会使液体样品气化时,应采用轻伴热。

蒸汽伴热系统中使用的疏水器

疏水器也称疏水阀,其作用是定期排出蒸汽伴热系统内的凝结水,阻止蒸汽的泄露,节约能源。在每个伴热系统中均应单独安装一个疏水器。

疏水器按其工作原理与结构不同,有多种类型。目前仪表保温系统中常用的疏水器是热动力式疏水器,还有利用温度敏感元件的热胀冷缩原理而是其自动排水的温调式疏水器。以及温调式和热动力式相结合的疏水器等。疏水器不属于在线分析仪器维修工的工作范围,本书不作介绍。

电伴热

电伴热的优点和缺点

目前,国内工业企业大多使用蒸汽伴热方式,主要原因是可以利用厂内原已存在的蒸汽锅炉,但其伴热效能及日后运转中的维修和消耗都远不如采用电伴热经济。另外,供汽管网和回水管路的材料、保温安装及日后维护费用、蒸汽用水的净化费也是相当可观的。

与蒸汽伴热相比,电伴热具有以下优点。

① 电伴热是比较简单的伴热系统,它不像蒸汽伴热那样需要复杂的供汽管网和回水管路,所需的供配电设施可与其他电气线路共用。

②电伴热的热损失范围和运行、维护费用仅限于伴热管线上。

③电伴热是极易控制的伴热系统,其温度控制可以十分精确,这是蒸汽伴热无法达到的。

④无噪声、无污染,蒸汽伴热有“跑、冒、滴、漏”现象,电伴热则没有。

⑤电伴热带的使用寿命可达25年甚至更长,这一点是蒸汽伴热很难达到的。

⑥安装、使用、维护方便。

很多发达国家已在工业领域普遍采用电伴热技术,目前国内新建的大型石化项目,仪表系统的伴热不少已采用电伴热。与蒸汽伴热相比,电伴热的主要缺点是温度低,热量小。电伴热温度范围通常低于250℃,蒸汽伴热范围可达到450℃,有些液体样品的气化仍需采用蒸汽伴热方式。

-

电伴热带

电伴热系统中采用的伴热带有如下几种:①自调控电伴热带;②恒功率电伴热带;③限功率电伴热带;④串联型电伴热带。

其中前三种均属于并联型电伴热带,它们是在两条平行的电源母线之间并联电热元件构成的。样品传输管线的电伴热目前大多选用自调控电伴热带,一般无需配温控器。样品温度较高时(如CEMS系统的高温烟气样品)可采用限功率电伴热带。

恒功率电伴热带的优势是成本低,缺点是不具有自调温功能,容易出现过热。它主要用于工艺管道和设备的伴热,用于样品管线伴热时,必须配温控系统。

串联型电伴热带是一种由电缆芯线作发热体的伴热带,即在具有一定电阻的芯线上通以电流,芯线就发出热量,发热芯线有单芯和多芯两种,它主要用于长距离管道的伴热。

图15-8自调控电伴热带的结构1-镀镍铜质电源母线;2-导电塑料;3-含氟聚合物绝缘层;4-镀锡铜线编织层;5-聚烯烃护套(适用于一般环境);6-含氟聚合物护套(适用于腐蚀性环境)

⑴自调控电伴热带

自调控电伴热带(Slef-Regulating Heating Cable)又称功率自调电伴热带,是一种具有正温度特性、可自调控的并联型电伴热带。图15-8是自调控电伴热带的结构。

自调控电伴热带由两条电源母线和在其间并联的导电塑料组成。所谓导电塑料,是在塑料中引入交叉链接的半导体矩阵制成的,它是电伴热带中的加热元件。当被伴热物料温度升高时,导电塑料膨胀,电阻增大输出功率减少;当物料温度降低时,导电塑料收缩,电阻减小,输出功率增加,即在不同的环境温度下会产生不同的热量,具有自行调控温度的功能。它可以任意剪切或加长,使用起来非常方便。

这种电伴热带适用于维持温度较低的场合,尤其适用于热损失计算困难的场合。其输出功率(10℃时)有10W/m、16W/m、26W/m、33W/m、39W/m等几种,最高维持温度有65℃和121℃两种。所谓最高维持温度,是指电伴热系统能够连续保持被伴热物体的最高温度。

在线分析样品传输管线的电伴热大多选用自调控电伴热带。一般情况下无需配温控器,使用时注意其启动电流约为正常值的3~5倍,供电回路中的元器件和导线选型应满足启动电流的要求。

⑵限功率电伴热带

限功率电伴热带(Power-Limiting Heating Cable)也是一种并联型电伴热带,其结构与恒功率电伴热带相同,见图15-9,不同之处是它采用电阻合金加热丝,这种跟电热元件具有正温度系数特性,当被伴热物料温度升高时,可以减少伴热带的功率输出。同自调控电伴热带相比,其调控范围较小,主要作用是将输出功率限制在一定范围之内,以防过热。

图15-9 限功率电伴热带1-铜质电源母线;2,4-含氟聚合物绝缘层;3-电阻合金电热丝;5-镀锡铜线编织层;6-含氟聚合物护套

这种电伴热带适用于维持温度较高的场合,其输出功率(10℃时)有16W/m、33W/m、49W/m、66W/m等几种,最高维持温度有149℃和204℃两种。主要用于CEMS系统的取样管线,对高温烟气样品伴热保温,以防烟气中的水分在传输过程中冷凝析出。

电伴热管缆

电伴热管缆(Electric Trace Tubing)是一种将样品传输管、电伴热带、保湿层和护套层装配在一起的组合管缆。

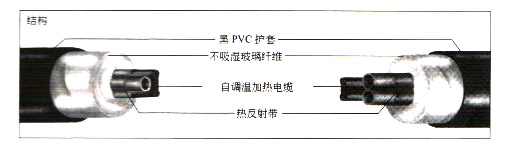

图15-10是自调控电伴热管缆的结构。这种电伴热管缆适用于维持温度较低的场合,最高维持温度有65℃和121℃两种,被伴热样品管的数量有单根和双跟两种。

图15-10 自调控电伴热管缆的结构

左—单根样品管管缆;右—双根样品管管缆;结构(从外到内):护套层—黑色PVC塑料;

保湿层—非吸湿性玻璃纤维;热反射带—铝铜聚酯带;电伴热带—自调控型;

样品管—有各种尺寸和材料的Tube管可选

除了电伴热管缆之外,还有蒸汽伴热管缆(Steam Trace Tubing),其结构与电伴热管缆相同,只是用蒸汽伴热管代替了电伴热带。它有重伴热和轻伴热两种类型,被伴热样品管的数量也有单根和双根两种。伴热管缆省却了现场包覆保温施工的麻烦,使用十分方便。其防水、防潮、耐腐蚀性能均较好,可靠耐用,值得推荐。

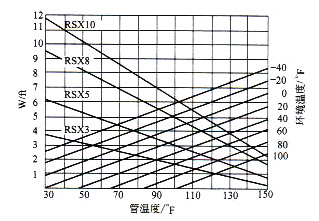

电伴热管缆可根据厂家提供的选型样本选择,有时也需要通过计算加以核准和确认。图15-11自调控电伴热管缆的工作曲线,样品管是单根1/4in Tube管,左边的纵坐标为电伴热功率,单位W/ft ;右边的纵坐标为环境温度,单位°F;下边的横坐标为样品管的温度,单位°F。 样品管需要维持的温度和环境温度的交叉点,就可查出所需的伴热功率。图中间的粗线是不同规格电伴热带的工作曲线,例如粗线是功率3W/ft(10W/m,在10℃时)的自调控电伴热带的工作曲线,根据该曲线的变化可查出用伴热时,在不同环境温度下样品管温度的变化情况。